橡胶制品遍布我们生活的方方面面,从汽车轮胎到医用导管,从运动鞋底到密封圈。这些看似简单的产品背后,是一系列精密复杂的工业制造过程。现代工厂通过高度自动化的设备,将原始的橡胶原料转化为各种形态和功能的橡胶制品。

第一步:原料准备与混炼

制造之旅始于原料。天然橡胶来自橡胶树的乳液,而合成橡胶则源于石油化工产品。这些原料通常呈块状或颗粒状。它们被送入密闭的混炼机(如密炼机或开炼机)中,与各种添加剂——如硫化剂(通常是硫磺)、促进剂、防老剂、填充剂(如炭黑、白炭黑)、软化剂和着色剂——进行高温高压下的强力混合。这个过程就像揉捏一个巨大的面团,目的是使各种成分均匀分散,形成性能稳定、可加工的胶料。混炼好的胶料会被压成片状冷却,以备后续工序使用。

第二步:成型塑造

这是赋予橡胶制品形状的关键环节,主要有以下几种方法:

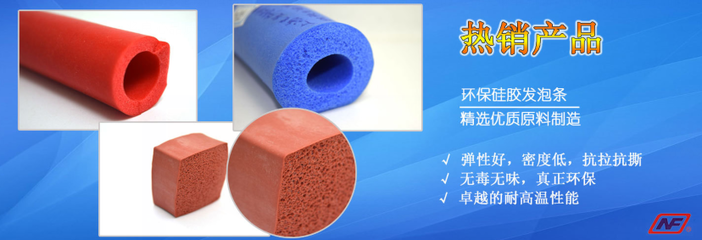

- 压延与压出:胶料通过压延机的辊筒,被压成所需厚度和宽度的胶片或布胶(如制造轮胎帘布)。或者通过压出机(类似绞肉机)的螺杆推进和口模挤压,连续生产出特定截面的型材,如胶管、密封条。

- 模压成型:这是最常见的方法之一。将称量好的胶料或预成型胶坯放入加热的金属模具型腔中,合模后在压力下加热。橡胶在热和压力下流动,充满模具的每个角落,形成模具设定的精确形状,如O型圈、鞋底、减震垫等。

- 注射成型:工艺更先进,自动化程度更高。胶料在注射机料筒中塑化后,被螺杆或柱塞以高压高速注射到闭合的热模具中,保压硫化后开模取出制品。此法效率高、尺寸精准,适合大批量复杂零件。

- 压注成型:介于模压与注射之间,先将胶料放入单独的加料室,再通过柱塞压力将其挤入闭合的模腔中硫化。

第三步:硫化定型

这是橡胶制品制造的“灵魂”步骤。成型后的橡胶制品是“生胶”,分子呈线型结构,强度低、易变形、不耐用。硫化即在加热(有时也在压力下)的条件下,使橡胶分子链之间通过硫原子等形成交联网络(三维网状结构)。这个过程通常在硫化罐、平板硫化机或连续硫化设备中进行。经过硫化,橡胶制品的物理机械性能(如弹性、强度、耐磨性、耐温性)得到极大提升,变得稳定耐用。硫化时间、温度和压力是必须精确控制的三大工艺参数。

第四步:后处理与检验

硫化后的制品可能带有飞边(模具溢出的薄边)或脱模剂残留。需要经过修边(手工、机械或冷冻修边)、清洗等后处理工序,才能得到外观整洁的成品。它们将接受严格的质量检验,包括尺寸测量、外观检查、以及物理性能测试(如硬度、拉伸强度、伸长率、老化试验等),确保每一件产品都符合设计标准。

****

从一堆不起眼的原料到一件件功能各异的橡胶制品,现代工厂通过一系列连贯的物理与化学转化过程,展现了工业制造的精密与力量。先进的设备、科学的配方与严格的工艺控制,共同确保了橡胶制品的安全性、可靠性与广泛适用性,持续支撑着交通、医疗、工业与日常生活的平稳运行。